DSFCJ系列大型数字化粉料成型机广泛的用于煤炭、化工、有色、黑色金属等行业。特别是随着国家对环保要求的不断提高,兰炭作为清洁能源和重要的化工原料越来越受到重视。陕西榆林、神木、府谷作为全国最大的兰炭生产基地更是受到青睐。随着煤炭综采化程度的提高,块煤产率下降,末煤、粉煤产率增加,大量的优质末煤、粉煤不能直接生产兰炭。在兰炭生产过程中还产生大量的焦粉,这就降低了兰炭生产、产煤、用块煤企业的利润。要快速、高效把末煤、粉煤、焦粉、煤泥加工成为型煤,尤其是加工成兰炭用型煤,不仅是企业的迫切需要,也是国家环保的战略要求。2016年10月22日,国家环境保护部正式发布了《民用煤燃烧污染综合治理技术指南(试行)》,兰炭被国家环保部正式纳入优质能源范畴予以推广。预计到2020年,全国兰炭用量将达到1.2亿吨。

我公司按照国家节能、环保、清洁、绿色、低耗、高效的要求,研制的大型数字化粉料成型机,是兰炭生产用型煤、焦粉成型的高效节能专用设备,是国内首创,并获多项发明专利。该机以末煤、粉煤或兰炭粉末为原料,配以合理的粘合剂,加工成型煤,解决了煤粉不能干馏成兰炭的问题。干馏过程产生的兰炭末加工成兰炭棒,提高其应用范围和价值。还可利用劣质煤通过添加添加剂,使其具有催化、活化、固硫、固氮的特点,使燃烧工况得到改善,热能得到充分利用,减少SO₂、NO、NO₂的排放,减少烟尘的排放,为劣质煤使用开拓空间,满足环保的要求。该机是替代传统型煤机的节能、高效先进设备,可广泛应用于兰炭生产企业、煤矿、化工、冶炼、造气、发电等企业。必将为企业产生巨大的经济效益和社会效益,应用前景广阔。

大型数字化粉料成型机的主要优点

1、把廉价的末煤、粉煤压制成为块煤增大了煤炭的用途和价值。

2、生产的产品强度高、密实耐烧,W瓦楞形的条块状结构,具有良好的通气性,为充分燃烧创造了条件。能满足不同燃煤(特别是兰炭低温干馏用型煤)企业的的需要。 (图:煤帮堆与摆堆)

3、可利用低质煤,添加适当的催化剂、助燃剂等,提高其燃烧效果,扩大应用范围,提高经济效益。

4、通过添加固硫、固氮剂等添加剂改善燃烧工况,减少SO₂、NO、NO₂的排放,减少烟尘的排放,为劣质煤使用开拓空间,满足环保的要求。

5、通过该机压条成块有效的解决了煤矿、煤厂末煤的堆放产生的扬尘,减少了PM2.5的排放,满足环保的要求。

6、用于冶金炼铁的球团工艺,球团强度高、透气性好、含水量低节约能源。

7、设有恒压螺旋进料压实装置,保证粉料具有一定的密实度;主机轧辊转速可调,保证产出的棒条强度和硬度均匀一致;采用的是对辊辊压结构,产品强度大、棒条密度高。燃烧产生PM2.5粉粒少,满足环保的要求。

8、与当前市场上煤棒机均采用变径锥螺旋挤压结构比较,该机具有结构合理紧凑、承载能力大、效率高、使用寿命长的特点。变径锥螺旋挤压式每小时最大产量6吨,装机容量为132Kw×2。而我公司生产的大型数字化粉料成型机采用的是对辊辊压结构,每小时产量达20—50吨,装机容量为70~132Kw,有效解决了现有煤棒机能耗大、产量低、成本高、效益低、强度低及结构不合理的等问题,是高效、节能的环保型产品。 (图设备照片)

9、设备具有数字化功能。产品的核心技术应用了高端PLC集中控制、计算机模拟仿真技术、机电液一体化控制技术和智能测控技术,实现了机、电、液与信息化的有机结合。整套生产线的控制实现数字化、网络化、智能化,增强了电控抗干扰的能力,确保设备的稳定、高效运行。 (图填现场电控照片)

大型数字化粉料成型机的主要组成及作用

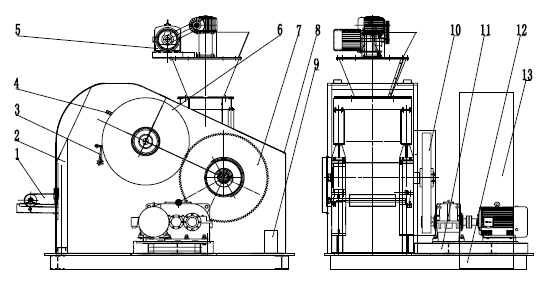

该机主要由1出棒皮带、2承载机架、3清理装置、4安全调整装置、5进料压实装置、6从动轧辊组件、7主动轧辊组件、8防护罩、9润滑装置、10主传动装置、11主传动底座、12承载底座及13控制装置等构成。

出棒皮带是起输出棒条产品的作用;机架是起承载和固定联接粉料成型机轧辊、入料装置、安全调整装置、清扫刮刀装置等部件的作用;主传动装置是起给主机提供滚压工作动力的作用;安全调整装置是起到保护设备安全和调节棒条厚度和处理量的作用;润滑装置是给辊轴轴承和从动轴承座滑动的润滑作用;承载底座是起保障粉料成型机的主机和主动力主传动装置的联结强度的作用,使整机刚性好,震动小,能适应工作条件恶劣、载荷变动较大的工作环境;控制装置是保障粉料成型机自动安全运行的作用。

大型数字化粉料成型机的工作原理

DSFCJ系列大型数字化粉料成型机是将粉料、粘结剂、填充剂、水按一定比例混合搅拌配制好的物料送入预压入料装置,通过预压入料装置的螺旋叶片进行输送和挤压松散的物料,使其增加密实程度。密实的物料经过主动辊和从动辊的相向转动将物料带入主动辊和从动辊之间的瓦型环形槽中,由于物料被带入主动辊和从动辊之间的间隙,使体积逐渐变小,从而提高了密实度,得到高密实度的煤棒。挤压出的煤棒从对辊的另一侧的下方挤出,由于重力的作用掉落到煤棒输出皮带上,被折断的具有一定机械强度的煤棒产品被输送带送出粉料成型机。

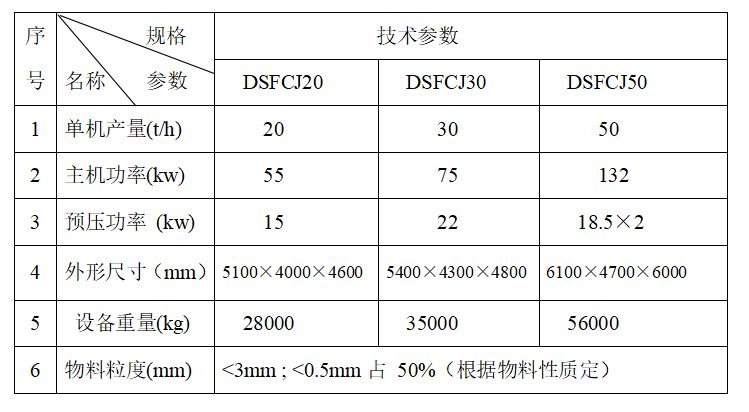

大型数字化粉料成型机的主要技术参数

技术参数表:

大型数字化粉料成型机安装、调试、运行及操作

1.安装

(1)用户在安装主机前应根据基础图做好预埋钢板的钢筋混凝土基础。

(2)待基础凝固后,把承载大底座吊放在上面,调整大底座位置,以上平面为基准找平上平面,同时垫铁垫实承载底部,把大底座与基础钢板焊接焊牢在一起。

(3)吊装主机于大底座之上,找正定位,垫实主机机架下方与大底座上面的间隙,综合考虑从动辊轴线和大齿轮的轴线水平度,待主机定位于大底座之上后进行有序焊接,注意防变形措施。

(4)吊装主传动装置于大底座之上,使主传动装置的小齿轮与主机的大齿轮正确啮合,定位垫实后进行焊接。

(5)吊装预压入料装置,注意入料口方向与上料方向一致,手动盘车看螺旋叶片与筒壁是否有刮擦现象,一切正常后紧固联结螺栓。

(6)按客户要求及控制线路图进行定位、安装控制柜、动力柜和接线。

2.调试

(1)试车前用手搬动主电机的联轴器和预压入料电机的皮带轮,应转动灵活、无卡阻和刮蹭现象。

(2)点动控制按钮检查润滑电机的转动方向是否与表示方向一致,加锂基1号润滑脂运行15分钟,检查润滑出油情况,直至各注油点出油起到润滑作用。

(3)点动控制按钮检查预压入料驱动电机转动方向是否与表示转向一致,反之调整接线顺序。调速电机冷却风扇是先转后停。

(4)点动控制按钮检查主驱动电机转动方向是否与表示方向一致。变频电机冷却风扇是先转后停,从动辊转动以刚好转动为原则,若不转动调整安全调整装置的垫片与压紧螺栓,两侧调整距离要相同,压紧螺栓的压紧力不易过大。

(5)观察清理刮刀装置是否起作用,间隙均匀且越小越好,防止磨损增加减少寿命。

(6)低速启动主电机并调至1/4转速,观察输送皮带运转情况,逐渐增加运行速度观察皮带运转情况,直到全速运行1小时不再跑偏为止。

(7)检查各转动部位发热情况,运行4小时轴承温升不得超过40度,或最高温度不得超过75度;检查联结部位是否有松动、振动和不良噪声,若有及时处理。

3.运行及操作

(1)首先低速(大于5Hz)开启主传动电机,使主动、从动轧辊和输送皮带转动起来后逐渐加速到1/4速度,再启动预压入料电机。

(2)各方面都正常后开始上料,这时入料量为设备处理能力的1/4量,待挤压出煤棒后,根据硬度情况微量调整入料量,根据比例关系加大入料量和主电机的转速,使入料量逐渐达到1/2-3/4-4/4满负荷状态,微调主电机的速度和入料量,使其产出合格的产品。

(3)待运行稳定后转入自动控制状态运行,若有异常及时处理。停机时,必须使主机内部和预压入料螺旋预压桶内没有存料,才能切断停止电源。

(4)当因故障停机后重新开机前,必须保证主机内部的物料不是压实的棚拱的物料,松散的物料才能通过轧辊的转动排出主机内部。

(5)物料水分不同,主电机的电流的大小也不同,也是衡量设备负荷和产品挤压硬度的重要参数,也是控制设备的主要依据,若水分加大,则其硬度减小。

大型数字化粉料成型机安全操作规程

1、安全规程

(1)开车前保证轧辊槽内不存粘结物料,保证清扫刮刀装置与轧辊的间隙,使清扫刮刀装置起作用。

(2)设备运转时,要确保电机冷却风扇正常运转,调速电机冷却风扇是先开后停。

(3)机器运转时,严禁进行任何调整、清理、检修与靠近,以免发生危险。

(4)开车前检查观察门是否关紧,以防止安全销飞出,发生危险。

(5)严禁铁器和杂物进入机器内部,以免损坏机器。

(6)设备检修时,必须切断电源,并悬挂警示牌。

2、操作规程

(1)必须空载启动,待主机运转正常后方可给料。

(2)入料粒度严格按规定执行,禁止大于规定的物料进入主机,造成产品不稳定,或不成型。

(3)严格控制水分含量,水分不稳定的物料将造成产品不稳定,或使主机不能正常工作,憋车与堵料。

(4)经常清理除铁器上的金属物,严禁金属物进入主机。

(5)给料连续并且均匀。

(6)主机停止运行前须将主机内物料排空,便于下次启动开车,防止设备损害。

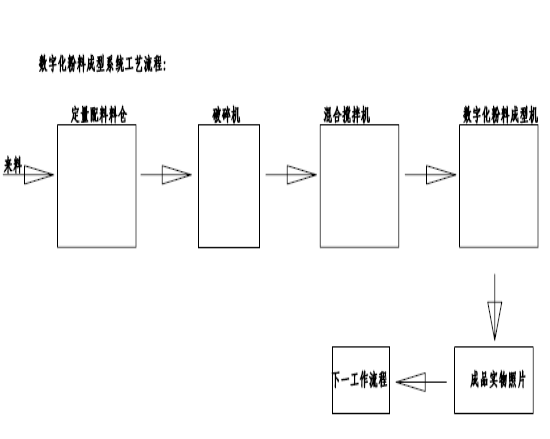

粉煤压力成型工艺流程

以照片形式布置如下框图

.jpg)

首页

首页

产品

产品

新闻

新闻

联系

联系